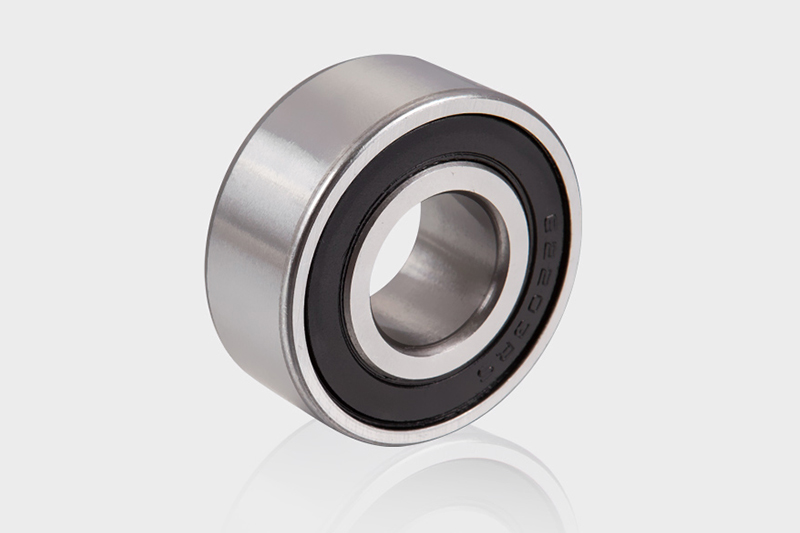

Rodamientos de rodillos ranurados

Rodamientos de rodillos ranurados son un tipo de rodamiento radial que incorpora un diseño de surco único en la carrera interna o externa para mejorar la distribución de la carga y facilitar el movimiento rotacional más suave. Estos rodamientos se utilizan principalmente en aplicaciones que requieren la capacidad de manejar cargas radiales y axiales. Debido a su capacidad para resistir un alto estrés y su diseño versátil, los rodamientos de rodillos acanalados se usan ampliamente en diversas aplicaciones industriales, desde sistemas automotrices hasta maquinaria pesada.

1. Comprensión de rodamientos de rodillos ranurados

Los rodamientos de rodillos ranurados consisten en rodillos cilíndricos o cónicos que se colocan entre una raza interna y externa. La característica clave de estos rodamientos es el surco (o canal) integrado en una o ambas razas. Este diseño de ritmo ayuda a distribuir la carga de manera más uniforme en la superficie de los rodillos, reduciendo las posibilidades de concentraciones de estrés localizadas y mejorando el rendimiento general del rodamiento.

A diferencia de los rodamientos de bolas tradicionales, que usan bolas esféricas para soportar el movimiento de rotación, los rodamientos de rodillos ranurados usan rodillos cilíndricos o cónicos. Estos rodillos se colocan de una manera que les permite girar libremente, mientras que el surco asegura que la carga se extienda uniformemente a través de los rodillos.

2. Estructura y diseño de rodamientos de rodillos ranurados

Los rodamientos de rodillos ranurados generalmente presentan los siguientes componentes:

-

Carrera interior: La carrera interna, también conocida como la carrera o la manga de rodamiento, proporciona la superficie en la que giran los rodillos. Se puede avanzar para mejorar la distribución de carga o para acomodar características de diseño adicionales.

-

Carrera exterior: La carrera externa proporciona la superficie contra la cual se contactan los rodillos. Al igual que la raza interna, puede estar ranurada para el mismo propósito.

-

Rollers: Los rodillos son los componentes de transporte de carga. Dependiendo del diseño del rodamiento, estos pueden ser cilíndricos o cónicos. Los rodillos se colocan entre las razas internas y externas, y su forma ayuda a reducir la fricción mientras apoya las cargas radiales y axiales.

-

Jaula de retención: La jaula de retención mantiene los rodillos en su lugar, asegurando que estén espaciados uniformemente para evitar interferencias y mantener un movimiento suave.

3. Principio de trabajo de rodamientos ranurados

El principio de funcionamiento de un rodamiento de rodillos ranurados se basa en la interacción entre los rodillos y las razas. A medida que el rodamiento gira, los rodillos rodan a lo largo de las ranuras en las carreras, transfiriendo cargas de una carrera a otra. El diseño del surco asegura que la carga se distribuya más uniformemente, reduciendo las posibilidades de desgaste, y permitiendo que el rodamiento maneje cargas más altas en comparación con los rodamientos de rodillos no regañones.

Cuando el rodamiento se somete a cargas radiales (fuerzas que actúan perpendiculares al eje de rotación) y cargas axiales (fuerzas que actúan paralela al eje), los rodillos ayudan a distribuir estas fuerzas de manera uniforme en toda la superficie del rodamiento. Esto reduce la fricción y mejora la eficiencia del sistema en el que se usa el rodamiento.

4. Ventajas de rodamientos de rodillos ranurados

Los rodamientos de rodillos ranurados ofrecen una serie de ventajas sobre los rodamientos de bolas tradicionales y otros tipos de rodamientos radiales. Algunos de los beneficios clave incluyen:

4.1 Distribución de carga mejorada

La principal ventaja del diseño del surco es que mejora la distribución de carga. Esto es particularmente beneficioso en aplicaciones donde están involucradas cargas pesadas o donde es necesario manejar cargas radiales y axiales simultáneamente. Al distribuir uniformemente la carga a través de los rodillos, el rodamiento reduce el riesgo de puntos de estrés localizados, lo que puede conducir a una falla prematura.

4.2 Mayor capacidad de carga

Los rodamientos de rodillos ranurados pueden transportar una mayor capacidad de carga que los rodamientos de bolas tradicionales. Esto se debe a que los rodillos cilíndricos o cónicos en los rodamientos de rodillos ranurados tienen una superficie más grande en contacto con las carreras, lo que les permite manejar más carga sin desgaste excesivo.

4.3 Fricción más baja

La interacción suave entre los rodillos y las ranuras reduce la fricción. Menos fricción conduce a temperaturas operativas más bajas y una mayor eficiencia en los sistemas donde se utilizan los rodamientos. Esto puede traducirse en ahorros de energía y vidas operativas más largas para los rodamientos y las máquinas en las que están instaladas.

4.4 Vida más larga

Debido a que el diseño del surco distribuye la carga de manera uniforme, los rodamientos de rodillos ranurados tienden a tener una vida útil más larga en comparación con otros tipos de rodamientos. Esto es especialmente cierto en aplicaciones de alta carga donde los rodamientos tradicionales pueden desgastarse más rápidamente debido a la distribución de carga desigual.

4.5 Versatilidad

Los rodamientos de rodillos acanalados se pueden diseñar para manejar una amplia gama de cargas, incluidas las radiales, axiales o una combinación de ambos. Esto los hace adecuados para una amplia gama de aplicaciones, desde maquinaria automotriz e industrial hasta equipos mineros y vehículos de construcción.

5. Aplicaciones de rodamientos de rodillos ranurados

Los rodamientos de rodillos ranurados se utilizan en una variedad de industrias y aplicaciones debido a su capacidad para manejar cargas radiales y axiales. Algunos de los usos más comunes incluyen:

5.1 Industria automotriz

En la industria automotriz, los rodamientos de rodillos ranurados se utilizan en aplicaciones como cubos de ruedas, sistemas de dirección y transmisiones. La capacidad de los rodamientos para resistir las fuerzas radiales y axiales los hace ideales para estas aplicaciones, donde el movimiento preciso y las capacidades de carga son esenciales.

5.2 Maquinaria industrial

Las máquinas industriales a menudo dependen de los rodamientos de rodillos ranurados para garantizar un funcionamiento suave y una alta capacidad de carga. Las aplicaciones como los sistemas transportadores, las bombas de servicio pesado y los compresores se benefician de la distribución de carga mejorada y la vida útil más larga proporcionada por estos rodamientos.

5.3 Aeroespacial

La industria aeroespacial requiere rodamientos que pueden manejar altas velocidades y cargas pesadas mientras mantienen la confiabilidad. Los rodamientos de rodillos ranurados se utilizan en motores de aeronaves, sistemas de tren de aterrizaje y mecanismos de control.

5.4 Equipo de construcción y minería

Los cojinetes de rodillos ranurados también se utilizan en equipos de construcción y minería, donde ayudan a apoyar componentes grandes y pesados que experimentan fuerzas radiales y axiales. Estas aplicaciones se benefician de la durabilidad y la capacidad de los rodamientos para resistir las duras condiciones de funcionamiento.

6. Mantenimiento y cuidado de rodamientos de rodillos ranurados

El mantenimiento adecuado es fundamental para garantizar la longevidad y el rendimiento de los rodamientos de rodillos ranurados. Algunas prácticas de mantenimiento clave incluyen:

6.1 Lubricación regular

Los rodamientos de rodillos ranurados requieren lubricación regular para reducir la fricción y evitar el desgaste. El tipo de lubricante utilizado dependerá de la aplicación específica y las condiciones de funcionamiento. Por ejemplo, los entornos de alta temperatura pueden requerir lubricantes de alto rendimiento que puedan soportar un calor extremo.

6.2 Comprobando el desgaste

Inspeccione el rodamiento periódicamente en busca de signos de desgaste, como aspereza, calor excesivo o sonidos anormales. Si el diseño del surco comienza a mostrar signos de desgaste, el rodamiento debe reemplazarse para evitar una posible falla.

6.3 Alineación e instalación

La instalación y la alineación adecuadas son esenciales para un rendimiento óptimo del rodamiento. La desalineación puede conducir a una distribución de carga desigual y causar desgaste prematuro. Siempre asegúrese de que el rodamiento esté correctamente asentado y alineado durante la instalación.

6.4 Monitoreo de condiciones de funcionamiento

Monitoree regularmente las condiciones de funcionamiento del rodamiento, incluida la temperatura, la velocidad y la carga. Las condiciones extremas pueden requerir ajustes a los horarios de lubricación o mantenimiento.

Factores clave a considerar al elegir un rodamiento de rodillos ranurados

Los cojinetes de rodillos ranurados son componentes esenciales en varios sistemas mecánicos, diseñados para reducir la fricción y permitir un movimiento suave entre las piezas. Estos rodamientos, debido a su diseño y capacidades únicas, son adecuados para aplicaciones que exigen alta precisión, manejo de carga y rendimiento. Elegir el cojinete de rodillo ranurado correcto es fundamental para garantizar una funcionalidad óptima, longevidad y eficiencia.

1. Capacidad de carga y tipo

Una de las principales consideraciones al seleccionar un rodamiento de rodillos ranurados es la capacidad de carga y el tipo de carga que enfrentará su maquinaria. Los rodamientos están diseñados para manejar diferentes tipos de carga, incluidas las cargas radiales y axiales. Comprender las demandas de carga de su aplicación es crucial para determinar el rodamiento más adecuado.

Carga radial

La carga radial se refiere a la carga que actúa perpendicular al eje de rotación. Los rodamientos diseñados para manejar la carga radial generalmente cuentan con rodillos que tienen el peso distribuido a través de la circunferencia del rodamiento. Estos rodamientos son ideales para aplicaciones como sistemas transportadores, motores eléctricos y ruedas automotrices, donde la carga primaria actúa hacia afuera desde el centro.

Al seleccionar un rodamiento de altas cargas radiales, debe considerar los siguientes factores:

- Capacidad de carga radial: Asegúrese de que el rodamiento pueda soportar la carga radial máxima sin desgaste excesivo o falla.

- Número de rodillos: Los rodamientos con más rodillos son generalmente mejores para manejar cargas radiales, ya que distribuyen la carga de manera más uniforme en el rodamiento.

Carga axial

La carga axial, también conocida como carga de empuje, actúa a lo largo del eje de rotación. Los rodamientos diseñados para cargas axiales se usan comúnmente en aplicaciones donde hay fuerzas que empujan o tiran a lo largo del eje del rodamiento, como en cajas de cambios, turbinas o ejes verticales.

Al seleccionar un rodamiento de cargas axiales, concéntrese en:

- Capacidad de empuje: El rodamiento debe poder manejar la cantidad de fuerza axial que experimentará su aplicación.

- Ángulo de contacto: Los rodamientos con un ángulo de contacto más grande generalmente manejan cargas axiales más altas, ofreciendo un mejor rendimiento en condiciones de empuje.

Carga combinada

Algunas aplicaciones requieren rodamientos que puedan manejar cargas radiales y axiales simultáneamente. Para estos casos, un rodamiento de combinación (como un cojinete de contacto angular) puede ser una buena opción. Estos rodamientos están diseñados con un ángulo de contacto que les permite soportar ambos tipos de carga de manera eficiente.

2. Requisitos de velocidad

Diferentes aplicaciones exigen rodamientos que pueden manejar velocidades de rotación variables. La capacidad del rodamiento para gestionar la velocidad afecta directamente su rendimiento, desgaste y generación de calor.

Aplicaciones de baja velocidad

En aplicaciones de baja velocidad, el enfoque principal está en la capacidad de carga en lugar de la velocidad. Los rodamientos utilizados en tales aplicaciones tienden a manejar cargas más pesadas, pero pueden generar más fricción, lo que lleva a la acumulación de calor. Si su maquinaria funciona a velocidades más bajas pero implica cargas pesadas, asegúrese de que el rodamiento tenga suficiente capacidad de carga radial o axial para controlar el estrés.

Aplicaciones de alta velocidad

Las aplicaciones de alta velocidad requieren rodamientos que puedan minimizar la fricción y la acumulación de calor. Los cojinetes con elementos rodantes de precisión, como las aleaciones de cerámica o de acero avanzadas, son más adecuados para estas condiciones. Las características clave a buscar incluyen:

- Baja fricción: Los rodamientos con materiales que reducen naturalmente la fricción, como la cerámica, ayudan a minimizar la acumulación de calor.

- Construcción de precisión: Los rodamientos de alta velocidad necesitan geometría precisa de la vía de corral y elementos de rodadura suaves para reducir la vibración y mejorar el rendimiento a velocidades elevadas.

Para aplicaciones de alta velocidad, elegir un rodamiento con materiales avanzados y excelentes acabados superficiales es crucial para garantizar el rendimiento a largo plazo.

3. Material y durabilidad

El material de un rodillo ranurado afecta significativamente su durabilidad, resistencia a la temperatura y resistencia a la corrosión. Los rodamientos están disponibles en varios materiales, cada uno que ofrece diferentes ventajas basadas en el entorno operativo y la aplicación.

Acero cromado

El acero cromado es uno de los materiales más utilizados para los rodamientos de rodillos ranurados debido a su excelente durabilidad y asequibilidad. Los cojinetes de acero cromado son adecuados para una amplia gama de aplicaciones y ofrecen buena resistencia al desgaste y la corrosión en condiciones moderadas.

Acero inoxidable

Los cojinetes de acero inoxidable son particularmente beneficiosos en ambientes donde hay humedad, productos químicos o altas temperaturas. Estos rodamientos proporcionan resistencia a la corrosión superior y son ideales para aplicaciones en la industria alimentaria, entornos marinos o procesamiento de productos químicos.

Materiales cerámicos

Los rodamientos de cerámica se utilizan en aplicaciones de rendimiento extremo, donde las altas velocidades, la baja fricción y la resistencia al desgaste superior son críticas. Los materiales cerámicos tampoco son no magnéticos, lo que los hace ideales para aplicaciones en electrónica sensible o maquinaria de alta precisión. Los rodamientos de cerámica pueden funcionar a temperaturas más altas y en entornos más agresivos en comparación con los cojinetes de metal tradicionales.

4. Condiciones ambientales

El entorno operativo juega un papel crucial en la determinación del tipo de rodamiento que debe seleccionar. Si su rodamiento está expuesto a humedad, temperaturas extremas o productos químicos, es esencial elegir un rodamiento que pueda resistir estas condiciones.

Diseños sellados y protegidos

Los rodamientos que están sellados o blindados ofrecen protección adicional contra contaminantes, como suciedad, agua o productos químicos. Esto es particularmente importante en las aplicaciones donde el rodamiento funcionará en condiciones duras o donde el acceso de mantenimiento es limitado.

Materiales resistentes a la corrosión

Para las aplicaciones donde el rodamiento está expuesto a elementos corrosivos, como en las industrias marinas o químicas, los materiales resistentes a la corrosión como el acero inoxidable o los rodamientos de cerámica son la mejor opción. Estos materiales pueden ayudar a extender la vida útil del rodamiento, reduciendo las necesidades de mantenimiento y el riesgo de falla.

5. Tolerancia y precisión

El nivel de tolerancia y precisión requeridos para su aplicación también debe influir en su elección de rodamiento. En industrias como robótica, fabricación aeroespacial o de alta precisión, los rodamientos con tolerancias estrictas y una precisión excepcional son imprescindibles.

Rodamientos de alta precisión

Los rodamientos de alta precisión tienen tolerancias más estrictas y se fabrican para minimizar la desviación durante la rotación. Estos rodamientos son esenciales en aplicaciones que requieren un movimiento suave y estable, como la robótica, los dispositivos médicos y la maquinaria de alto rendimiento.

6. Tamaño y ajuste

Elegir un rodamiento que se ajuste correctamente es esencial para garantizar una operación suave y longevidad. El tamaño del rodamiento debe corresponder al espacio disponible en la maquinaria, y el diámetro interno (ID), el diámetro exterior (OD) y el ancho del rodamiento deben coincidir con las dimensiones del eje.

Ajuste de eje y carcasa

Antes de seleccionar un rodamiento, verifique el eje y el ajuste de la carcasa para asegurarse de que no haya desalineación o juego excesivo. Un ajuste apretado asegura que el rodamiento funcione de manera óptima y reduzca el riesgo de desgaste prematuro.

7. Requisitos de lubricación

La lubricación adecuada es crucial para reducir la fricción y extender la vida útil de un rodamiento. Dependiendo del tipo de aplicación, puede elegir rodamientos que requieran lubricación de grasa o lubricación de aceite. Algunos rodamientos vienen pre-lubricados, mientras que otros pueden requerir lubricación periódica.

Tipos de lubricación

- Lubricación de grasa: La lubricación de grasa se usa típicamente para aplicaciones de velocidad baja a moderada donde se necesita lubricación constante.

- Lubricación de aceite: Se prefiere la lubricación de aceite para aplicaciones de alta velocidad o donde la acumulación de calor es una preocupación. Ofrece una mejor disipación de calor y puede circularse para reducir la fricción.

La lubricación también ayuda a prevenir el óxido y la corrosión, particularmente en los rodamientos que están expuestos a condiciones ambientales duras.

Consideraciones clave para rodamientos de rodillos ranurados

| Factor | Consideraciones |

|---|---|

| Capacidad de carga | Carga radial, carga axial o carga combinada basada en las necesidades de la aplicación. |

| Requisitos de velocidad | Las aplicaciones de baja velocidad pueden manejar cargas más pesadas; Las aplicaciones de alta velocidad necesitan baja fricción y precisión. |

| Material | Acero cromado (durabilidad), acero inoxidable (resistencia a la corrosión), cerámica (alta velocidad, condiciones extremas). |

| Condición ambiental | Diseños sellados o blindados para entornos hostiles; Materiales resistentes a la corrosión para condiciones agresivas. |

| Tolerancia y precisión | Rodamientos de alta precisión para robótica, aplicaciones aeroespaciales o de alto rendimiento. |

| Tamaño y ajuste | Asegúrese de las dimensiones correctas para el eje y la vivienda para evitar la desalineación. |

| Lubricación | Elija entre grasa o lubricación de aceite en función de la velocidad y la generación de calor. |

Aplicaciones de rodamientos de rodillos ranurados

Los cojinetes de rodillos ranurados, también conocidos como rodamientos de ranuras, están diseñados con surcos en la carrera externa que permiten que los elementos rodantes (generalmente rodillos o bolas) se muevan suavemente y eficientemente. Estos rodamientos tienen un papel esencial para reducir la fricción, minimizar el desgaste y mejorar el rendimiento general y la vida útil de la maquinaria. Debido a su alta capacidad de carga y durabilidad superior, los rodamientos de rodillos ranurados se utilizan ampliamente en varias industrias.

Industria automotriz

En la industria automotriz, la demanda de componentes duraderos y de alto rendimiento es fundamental para garantizar la longevidad y la eficiencia de los vehículos. Los rodamientos de rodillos acanalados se utilizan en varias áreas cruciales de sistemas automotrices, ayudando a reducir la fricción, admitir piezas giratorias y mejorar el rendimiento general de los componentes del vehículo.

Componentes del motor

El motor es el corazón de cualquier vehículo, y sus componentes deben funcionar sin problemas para proporcionar energía y eficiencia. Los cojinetes de rodillos ranurados se usan ampliamente en el conjunto del motor, particularmente en las áreas del cigüeñal y el árbol de levas. Estos rodamientos permiten la rotación suave de los componentes, lo que les permite manejar las cargas radiales y axiales altas producidas durante la operación del motor.

La presencia de surcos en el diseño del rodamiento permite una mejor lubricación, lo que minimiza la generación y desgaste de calor. Esto mejora el rendimiento del motor, reduce los requisitos de mantenimiento y mejora la confiabilidad general del vehículo.

Sistemas de transmisión

La transmisión es responsable de transferir energía del motor a las ruedas. Los rodamientos de rodillos ranurados se utilizan en los engranajes, los ejes y los rodamientos de la transmisión, asegurando la transferencia de potencia suave y reduciendo las pérdidas de energía debido a la fricción. Estos rodamientos son cruciales para mantener la eficiencia del sistema de transmisión, ya que ayudan a minimizar la generación de calor y reducir el desgaste de los componentes.

Cubos y ejes de las ruedas

Los rodamientos de rodillos ranurados también se emplean en cubos de ruedas y ejes de vehículos. Estos rodamientos facilitan la rotación suave de las ruedas, asegurando que el vehículo pueda moverse de manera eficiente sin fricción excesiva o acumulación de calor. Son particularmente útiles para manejar cargas radiales y axiales, lo que las hace ideales para los cubos de ruedas automotrices donde está presente una combinación de fuerzas.

Industria manufacturera

En la industria manufacturera, los rodamientos de rodillos ranurados son indispensables en varios sistemas mecánicos. Su papel en facilitar el movimiento suave, reducir la fricción y mejorar la eficiencia de la máquina es crucial para garantizar el funcionamiento continuo de las líneas de producción, reducir el tiempo de inactividad y aumentar la productividad general.

Sistemas transportadores

Los sistemas transportadores son un elemento básico en la industria manufacturera, utilizada para transportar bienes y materiales en varias etapas de producción. Los rodamientos de rodillos ranurados se usan ampliamente en los rodillos y poleas de estos sistemas transportadores. Permiten el movimiento suave de los materiales y se aseguran de que el sistema funcione de manera eficiente sin desgaste excesivo o falla.

El diseño ranurado de los rodamientos permite una mejor distribución de carga y lubricación, lo que reduce la fricción y evita el sobrecalentamiento. Esto da como resultado menos tiempo de inactividad y menores costos de mantenimiento para las instalaciones de fabricación.

Máquinas CNC

Las máquinas de control numérico de computadora (CNC) son cruciales para procesos de fabricación precisos y automatizados. Los cojinetes de rodillos ranurados se utilizan en máquinas CNC para soportar el movimiento de componentes giratorios como husillos, motores y portavasos. Estos rodamientos aseguran un movimiento suave durante las operaciones de alta velocidad, reduciendo el riesgo de vibraciones o inexactitudes en el proceso de mecanizado.

Mediante el uso de rodamientos de rodillos ranurados, las máquinas CNC pueden funcionar con mayor precisión, lo que lleva a una mejor calidad del producto y errores reducidos en la producción. Además, la capacidad de manejar cargas radiales y axiales altas los hace ideales para la naturaleza exigente de las operaciones de CNC.

Industria aeroespacial

La industria aeroespacial se basa en los más altos estándares de ingeniería y rendimiento para garantizar la seguridad y la confiabilidad de las aeronaves. Los rodamientos de rodillos acanalados se utilizan en una amplia variedad de aplicaciones aeroespaciales, incluidos motores, tren de aterrizaje y otros componentes cruciales.

Motores de turbina

En los aviones modernos, los motores de turbina juegan un papel fundamental para proporcionar el empuje necesario para el vuelo. Los rodamientos de rodillos ranurados se usan en motores de turbina para soportar piezas giratorias de alta velocidad como el eje de la turbina y el rotor. Estos rodamientos ayudan a minimizar la fricción, evitar el sobrecalentamiento y garantizar que el motor funcione de manera eficiente en condiciones extremas.

La alta capacidad de carga y la capacidad de manejar las fuerzas radiales y axiales hacen que los rodamientos de rodillos ranurados sean esenciales para garantizar la operación suave y confiable de los motores de turbina.

Tren de aterrizaje de aeronaves

El tren de aterrizaje de un avión está sujeto a un estrés tremendo durante el despegue y el aterrizaje, ya que debe soportar todo el peso de la aeronave mientras absorbe las fuerzas de impacto del aterrizaje. Los rodamientos de rodillos acanalados se utilizan en varios componentes del tren de aterrizaje, como las ruedas y los actuadores.

Estos rodamientos permiten una rotación suave de las ruedas y evitan la fricción que podría provocar sobrecalentamiento o falla. También proporcionan el soporte necesario para los movimientos complejos del tren de aterrizaje, asegurando un aterrizaje seguro y suave.

Equipo agrícola

La maquinaria agrícola opera en entornos duros y exigentes, donde la confiabilidad y la eficiencia son primordiales. Los rodamientos de rodillos ranurados juegan un papel importante para garantizar que los equipos agrícolas, como la cosecha de máquinas y tractores, puedan operar suavemente y resistir los desafíos de la agricultura.

Cosecha de máquinas

Las máquinas de cosecha, incluidas las cosechadoras y las cosechadoras de forraje, están sujetas a altas velocidades y cargas pesadas durante la operación. Los rodamientos de rodillos acanalados se usan comúnmente en las partes giratorias de estas máquinas, como las barras de corte, los sinfines y los transportadores.

La capacidad de los rodamientos de rodillos ranurados para manejar las cargas radiales y axiales asegura que estos componentes críticos puedan funcionar sin problemas, minimizando el tiempo de inactividad y el mantenimiento. Al reducir la fricción y el desgaste, los rodamientos también ayudan a mejorar la eficiencia del combustible y el rendimiento general.

Tractores y otros equipos agrícolas

Los tractores y otra maquinaria agrícola pesada se basan en una variedad de componentes rotativos, como ruedas, ejes y sistemas de transmisión. Los rodamientos de rodillos ranurados se usan en estos componentes para garantizar una rotación suave y una transmisión eficiente de potencia.

Estos rodamientos ayudan a reducir las pérdidas de energía, mejorar la distribución de la carga y extender la vida útil del equipo, lo cual es esencial para garantizar que las operaciones agrícolas funcionen de manera suave y efectiva.

Industrias mineras y de construcción

En las industrias mineras y de construcción, la maquinaria y los equipos pesados están sujetos a condiciones extremas, incluidas cargas altas, polvo y vibraciones. Los rodamientos de rodillos ranurados son esenciales en estas industrias para garantizar la operación suave y la longevidad de equipos críticos como grullas, excavadoras y camiones de transporte.

Maquinaria pesada y grúas

En las industrias de construcción y minería, se utilizan maquinaria pesada como grúas, excavadoras y excavadoras para realizar tareas exigentes. Se emplean cojinetes de rodillos ranurados en varias partes de estas máquinas, como las juntas giratorias, las ruedas y las pistas.

Estos rodamientos aseguran que las máquinas puedan manejar las cargas y tensiones significativas involucradas en las operaciones de construcción y minería. También proporcionan resistencia a la suciedad y los escombros, lo cual es común en estas industrias, evitando el desgaste prematuro y el fracaso.

Transporte de camiones y transportadores

Los camiones y transportadores de transporte se utilizan para transportar materiales a través de sitios de construcción y minería. Se emplean cojinetes de rodillos ranurados en las ruedas y los ejes de estos vehículos, lo que permite un movimiento suave y una transferencia de potencia eficiente. Estos rodamientos reducen la fricción y aseguran que los vehículos puedan manejar las altas cargas radiales y axiales que son típicas en estas industrias.

Al mejorar la fiabilidad y el rendimiento de los camiones y transportadores de transporte, los rodamientos de rodillos acovidos ayudan a minimizar el tiempo de inactividad y mejorar la productividad general en las operaciones de construcción y minería.

Tabla de aplicaciones de rodamiento de rodillos ranurados

| Industria | Aplicaciones | Beneficios clave |

|---|---|---|

| Industria automotriz | Componentes del motor, sistemas de transmisión, cubos de ruedas | Reduce la fricción, mejora el rendimiento del motor, la transferencia de potencia suave |

| Fabricación | Sistemas de transporte, máquinas CNC | Aumenta la productividad, reduce el tiempo de inactividad, asegura un movimiento suave |

| Aeroespacial | Motores de turbina, tren de aterrizaje | Mejora la eficiencia, reduce el desgaste, asegura aterrizajes seguros |

| Equipo agrícola | Cosecha de máquinas, tractores, equipos agrícolas | Mejora la eficiencia, reduce el desgaste, mejora la confiabilidad |

| Minería y construcción | Maquinaria pesada, grúas, camiones de transporte, transportadores | Admite cargas pesadas, aumenta la durabilidad, evita el sobrecalentamiento |

Consejos para garantizar la longevidad de sus rodamientos de rodillos ranurados

Los rodamientos de rodillos ranurados son componentes cruciales utilizados en varias maquinaria y equipo, que ofrecen un movimiento rotacional suave mientras soportan cargas radiales. Al igual que cualquier sistema mecánico, la longevidad de estos rodamientos depende de varios factores, como la instalación adecuada, el mantenimiento y la gestión ambiental.

Inspecciones regulares

Realizar inspecciones regulares es una de las formas más efectivas de detectar signos tempranos de posible falla en el rodamiento. Los rodamientos están sujetos a diferentes niveles de estrés, y los controles regulares pueden ayudar a identificar problemas antes de que se vuelvan catastróficos.

1. Inspección visual

Una simple verificación visual del rodamiento puede dar información valiosa sobre su condición actual. Busque signos obvios de daño, como grietas, corrosión o patrones de desgaste. Con el tiempo, los rodamientos también pueden desarrollar signos de sobrecarga o desalineación.

Por ejemplo, si las pistas de rodadura y los elementos rodantes muestran un desgaste visible, indica que el rodamiento ha sido sometido a una carga excesiva o una lubricación inadecuada. Además, las marcas de óxido o corrosión pueden sugerir exposición a la humedad, un signo claro de sellado comprometido.

2. Monitoreo de ruido y vibración

Otro método fácil para detectar problemas de rodamiento es escuchando sonidos inusuales o vibraciones mediante. Si nota un aumento en el ruido o los niveles de vibración irregular durante la operación, podría indicar daños internos, desalineación o desgaste en los elementos rodantes.

El análisis de vibración se puede realizar utilizando herramientas como acelerómetros o medidores de vibración. Estos dispositivos pueden ayudarlo a identificar la frecuencia y amplitud de las vibraciones, que a menudo son indicativas de tipos específicos de falla del rodamiento. El monitoreo regular puede atrapar problemas antes de que se intensifiquen.

3. Verificaciones de temperatura

Los rodamientos que operan a temperaturas más altas de lo normal están en riesgo de falla prematura. Usando termómetros infrarrojos o sensores de temperatura, puede monitorear la temperatura de funcionamiento del rodamiento. Si la temperatura excede los límites recomendados del fabricante, podría indicar poca lubricación, sobrecarga o desalineación.

4. Monitoreo de carga y velocidad

Es importante medir regularmente las condiciones de carga y velocidad bajo las cuales funciona el rodamiento. Exceder la capacidad nominal o la velocidad de operación del rodamiento puede conducir a un desgaste prematuro y una falla eventual. Asegúrese de monitorear las condiciones de carga y asegurarse de que se alineen con las especificaciones del fabricante.

Lubricación adecuada

La lubricación juega un papel fundamental en la reducción de la fricción y la prevención del desgaste dentro del sistema de rodamiento. Sin una lubricación adecuada, el rodamiento puede sobrecalentarse, lo que lleva a un desgaste acelerado o incluso una falla completa.

1. Seleccionando el lubricante correcto

La elección del lubricante es esencial para el rendimiento y la longevidad de su rodamiento de rodillos ranurados. Los lubricantes vienen en diferentes formas, como aceites, grasas y lubricantes secos. La selección depende en gran medida de factores como la temperatura, la velocidad, la carga y el entorno operativo.

Por ejemplo:

- Aplicaciones de alta velocidad Por lo general, requieren aceites más ligeros con baja viscosidad.

- Aplicaciones de carga pesada puede beneficiarse de la grasa con una consistencia más gruesa.

- Entornos de alta temperatura Requerir lubricantes con alta estabilidad térmica, como aceites sintéticos.

Consulte las pautas del fabricante para elegir el tipo de lubricante correcto para su aplicación específica.

2. Intervalos de lubricación correctos

La frecuencia de lubricación es tan crítica como el tipo de lubricante. La lubricación con demasiada frecuencia puede causar exceso de acumulación de grasa, mientras que la lubricación insuficiente conduce a una mayor fricción y desgaste. Un programa de lubricación bien establecido dependerá de varios factores, incluidas las horas operativas, las condiciones de temperatura y el tipo de lubricante utilizado.

La siguiente tabla describe algunas pautas generales para los intervalos de lubricación:

| Tipo lubricante | Frecuencia de lubricación | Aplicaciones típicas |

|---|---|---|

| Grasa | Cada 3 a 12 meses | Maquinaria baja a media |

| Aceite | Cada 6 meses a 2 años | Maquinaria de alta velocidad y alta temperatura |

| Lubricantes sólidos | Cada 2 a 5 años | Entornos de carga extrema |

Nota : Siempre consulte la recomendación del fabricante para intervalos de lubricación específicos para su modelo de rodamiento.

3. Método de lubricación

El método de lubricación también afecta la vida útil del rodamiento. Existen varios métodos para aplicar lubricación, incluidos engrasamiento manual, lubricadores automáticos y sistemas de neblina de aceite. Los sistemas automatizados a menudo se prefieren para aplicaciones de alta demanda, ya que aseguran un suministro continuo de lubricante fresco, lo que reduce la posibilidad de correr en seco.

4. Control de contaminación

Un aspecto crucial de la lubricación está evitando la contaminación del lubricante. Los contaminantes como la suciedad, el agua u otros escombros pueden mezclarse con el lubricante, comprometiendo su efectividad. Con el tiempo, esto conduce a un mayor desgaste, calefacción y una posible falla en el rodamiento. El uso de sistemas adecuados de sellado y filtración puede ayudar a mantener el lubricante limpio y efectivo.

Protección ambiental

Los cojinetes de rodillos ranurados funcionan en una amplia gama de entornos, algunos de los cuales pueden exponerlos a contaminantes, humedad y temperaturas extremas. Las medidas de protección del medio ambiente son esenciales para extender la vida útil del rodamiento.

1. Sellos y escudos

Una de las formas más efectivas de proteger sus cojinetes de contaminantes externos es mediante el uso de sellos y escudos. Estos componentes ayudan a evitar que el polvo, la suciedad y la humedad ingresen al sistema de rodamiento y lubricación. Los sellos generalmente evitan la entrada de contaminantes mientras retienen el lubricante en el interior. Los escudos, por otro lado, proporcionan una barrera física sin sellar completamente el rodamiento, lo que permite un movimiento del lubricante.

2. Prevención de polvo y tierra

Cuando funcione en ambientes sucios o polvorientos, asegúrese de que existan medidas de protección adecuadas. El uso de filtros o purificadores de aire para eliminar las partículas del área circundante puede ayudar a reducir la cantidad de polvo que ingresa al sistema de rodamiento. También se recomienda la limpieza e inspección regular de la carcasa del rodamiento y el equipo circundante.

3. Protección de humedad

La humedad puede acelerar la oxidación y la corrosión, acortando severamente la vida útil del rodamiento. Proteja sus rodamientos de la humedad instalando sellos impermeables o utilizando lubricantes resistentes a la humedad. En los casos en que los rodamientos están expuestos a la humedad extrema o las condiciones húmedas, considere usar acero inoxidable o recubrimientos resistentes a la corrosión para el rodamiento.

4. Control de temperatura

Tanto el calor extremo como el frío pueden afectar negativamente el rendimiento del rodamiento. El calor excesivo puede causar descomposición de lubricantes y un mayor desgaste, mientras que las bajas temperaturas pueden hacer que el lubricante se espese, lo que lleva a una mayor fricción. Asegúrese de que los rodamientos se usen dentro de sus rangos de temperatura especificados y considere instalar sistemas de enfriamiento o calefacción cuando sea necesario.

5. Vibración y carga de choque

Las vibraciones excesivas o las cargas de choque pueden causar daño físico a los rodamientos. En entornos de alta vibración, como la maquinaria industrial, el uso de amortiguadores de vibración y garantizar la alineación adecuada de los ejes y los rodamientos puede ayudar a prevenir la falla prematura del rodamiento. Además, la protección de la carga de choque, como el uso de sistemas de protección contra sobrecorriente, puede ayudar a mitigar el impacto de cargas repentinas e inesperadas.