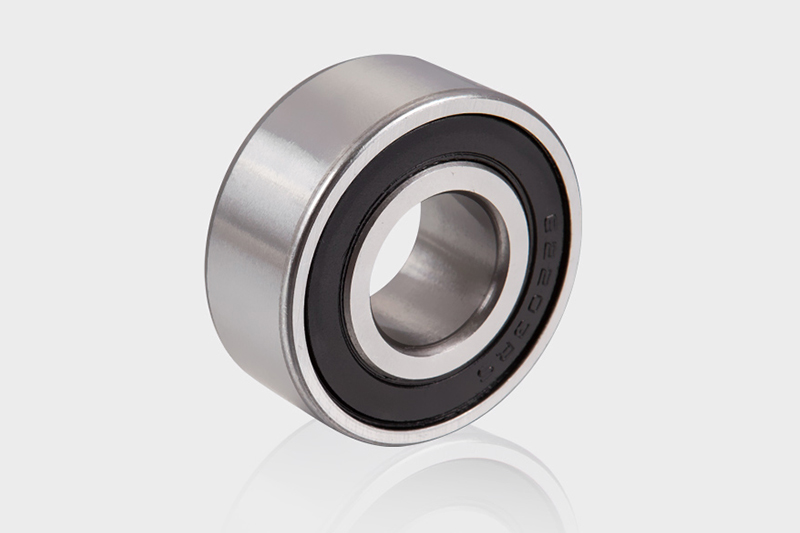

Rodamientos de bolas de ranura profunda se utilizan ampliamente en equipos industriales, motores, electrodomésticos, maquinaria agrícola y automóviles debido a su estructura simple, bajo costo, bajo fricción y capacidad de carga estable. La falla del rodamiento es una de las principales causas de falla del equipo. La falla del rodamiento no solo acorta la vida útil del equipo, sino que también puede causar costos costosos costos de reparación y pérdidas de tiempo de inactividad. Es crucial identificar rápidamente los tipos comunes de falla del rodamiento y tomar medidas preventivas efectivas.

1. Tipos de falla de rodamiento de bolas de ranura profunda común

a. Falla de fatiga / Spalling

Descripción detallada:

La falla de la fatiga es causada por microcracks en la superficie de contacto rodante del rodamiento bajo estrés a largo plazo, lo que eventualmente conduce a la espalda del material. Esta espalda generalmente ocurre en la superficie del anillo interno, el anillo exterior o el elemento rodante, formando pequeños pozos (picaduras).

Causas comunes:

Operación de sobrecarga

Vibración continua o carga de impacto

La instalación inadecuada conduce a la concentración de estrés

La película de aceite lubricante insuficiente conduce a la fricción directa entre los metales de contacto

Método de identificación:

Ruido anormal periódico durante la operación

Aumento de la frecuencia de vibración del rodamiento

Partículas de metal que se encuentran en aceite lubricante

Aumento de la temperatura de funcionamiento

b. Falla de lubricación

Descripción detallada:

La falla de lubricación es una de las causas más comunes de falla. La falta de lubricante o deterioro del rendimiento de lubricantes conducirá a un contacto directo entre los metales, lo que dará como resultado una fricción y desgaste severos.

Causas comunes:

Cantidad insuficiente o excesiva de lubricante

Envejecimiento o deterioro del lubricante

Uso de un tipo de lubricación que no coincida con las condiciones de trabajo

No relubrando a tiempo

Método de identificación:

Decoloración en la superficie del rodamiento (generalmente azul azul)

Aumento de la resistencia a la carrera

Aumento del ruido

Quemaduras o marcas de desgaste en la superficie interna

do. Contaminación

Descripción detallada:

La contaminación se refiere a la entrada de polvo, humedad, productos químicos corrosivos u otras partículas en el rodamiento, causando desgaste anormal de los elementos y pistas rodantes.

Causas comunes:

Pobre sellado

Limpieza inadecuada durante la instalación

Entorno operativo duro

Impurezas mezcladas en el lubricante

Método de identificación:

Rasguños y abrasiones en la superficie de la pista

Desgaste desigual

Tras de partículas extrañas

Ruido fuerte e irregular

d. Corrosión

Descripción detallada:

Los rodamientos son propensos a la corrosión cuando se exponen a ambientes húmedos o químicamente corrosivos. La corrosión destruye la estructura de la superficie y agrava el desarrollo de grietas de fatiga.

Causas comunes:

Falla del sello

Humedad durante el uso o almacenamiento

Contacto con sustancias ácidas y alcalinas

La reacción electroquímica causa la corrosión de la microcurrente

Método de identificación:

Óxido u capa de óxido en las superficies del anillo interno y externo

Superficie rugosa del elemento rodante

Sonido amortiguado durante la operación

Aumento del contenido de agua en el lubricante utilizado

mi. Erosión eléctrica / flutas

Descripción detallada:

Cuando el motor o el inversor está funcionando, la corriente puede pasar a través del cojinete, formando una descarga parcial, dejando marcas corrugadas o de pozo únicas en la pista de carreras, que es el fenómeno de corrosión eléctrica.

Causas comunes:

Pobre conexión a tierra del motor

Sistema de control de frecuencia de variable de inicio frecuente o alta frecuencia

La descarga estática no se lleva a través del bypass

Método de identificación:

Las ondas regulares aparecen en la pista de carreras (llamado efecto "tabla de lavar")

Ruido duro y continuo

Obviamente, el modo de vibración de rodamiento anormal

Aumento de temperatura anormal en el extremo del cojinete del motor

F. Errores de desalineación / montaje

Descripción detallada:

El uso de herramientas inadecuadas durante la instalación o desalineación del eje y el asiento del rodamiento causará una distribución de carga desigual, acelerará el desgaste local e incluso causa fatiga temprana.

Causas comunes:

Usando la instalación de Hammer

No utilizar herramientas especiales (como calentadores)

Excentricidad o deformación del eje o carcasa

Fit demasiado suelto o demasiado apretado

Método de identificación:

Desgaste local severo

El rodamiento no puede girar libremente después de la instalación

Aparece el ruido no lineal durante la operación

Falla temprana con una direccionalidad obvia

2. Técnicas de diagnóstico

a. Análisis de vibración

El uso de un analizador de espectro para detectar vibraciones de frecuencia específicas generadas por el rodamiento durante la operación puede identificar efectivamente la fatiga, el desgaste o los defectos.

b. Monitoreo de emisiones acústicas

Capture los sonidos de alta frecuencia emitidos por grietas o pelado de metales en la superficie del rodamiento para una advertencia temprana.

do. Imagen térmica

Use un imágenes térmicas infrarrojas para verificar la distribución de temperatura del rodamiento para determinar si hay un sobrecalentamiento de fricción o una lubricación deficiente.

d. Análisis de aceite/lubricante

Extraiga muestras de grasa para analizar su composición, contenido de partículas y nivel de contaminación para determinar el estado operativo del rodamiento.

mi. Inspección visual

Verifique el color, las marcas de desgaste, la morfología de las vías ranuras y otros signos visibles del rodamiento después del cierre.

3. Medidas preventivas

a. Lubricación adecuada

Seleccione el lubricante/grasa apropiado según lo recomendado por el fabricante

Evite la subconjunción o la sobre-lubricación (la sobre-lubricación puede causar sobrecalentamiento)

Reponer o reemplazar lubricantes regularmente según lo planeado

b. Entorno de instalación limpia

Utilice herramientas y guantes limpios para evitar que la materia extraña ingrese

No desempacar el embalaje de rodamiento hasta justo antes de la instalación

Use un banco de trabajo sin polvo para la instalación

do. Use sellos de alta calidad

En ambientes húmedos o polvorientos, elija sellos de doble volta o cubiertas protectoras

Revise regularmente los sellos para el envejecimiento y el daño

d. Utilice herramientas especiales de instalación

Evite golpear el rodamiento con un martillo

Use un calentador de rodamiento para la instalación en caliente para garantizar una expansión uniforme del rodamiento

Use un extractor para la extracción para evitar daños

mi. Asegurar una alineación precisa

Use un instrumento de alineación láser o un micrómetro para asegurarse de que el rodamiento esté instalado concéntricamente

Verifique la base y el eje para la deformación

F. Lidiar con la fuga actual

Instale un bypass de corriente del eje para el motor (como un cepillo de carbono o una bobina de devanado de corriente)

Asegúrese de que el equipo esté bien conectado a tierra, especialmente en los sistemas de transmisión de inversores