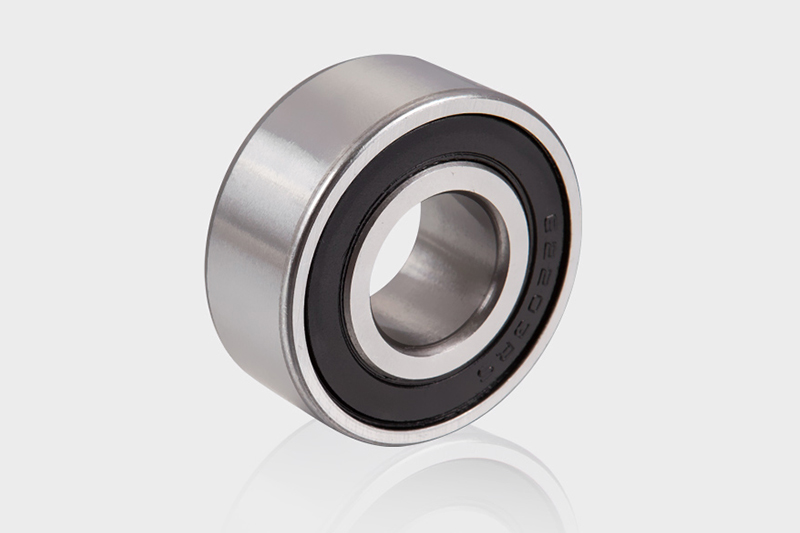

Rodamientos axiales de rodillos cilíndricos están diseñados para manejar cargas axiales elevadas en maquinaria pesada y al mismo tiempo proporcionan un rendimiento de rotación suave. Debido a su papel fundamental en la transmisión de carga y la reducción de la fricción, el mantenimiento adecuado es esencial para garantizar la confiabilidad y la longevidad. Descuidar el mantenimiento puede provocar desgaste prematuro, aumento de las temperaturas de funcionamiento, problemas de vibración e incluso fallos catastróficos de la maquinaria. El mantenimiento regular no solo reduce el tiempo de inactividad sino que también reduce los costos operativos a largo plazo al evitar costosas reparaciones y reemplazos.

Una de las principales prácticas de mantenimiento de los rodamientos axiales de rodillos cilíndricos es inspección y seguimiento periódicos . Los rodamientos deben inspeccionarse visualmente para detectar signos de desgaste, picaduras, corrosión o deformación. Además, el análisis de vibraciones y la detección de ruido son técnicas útiles para identificar señales tempranas de advertencia de fallas en los rodamientos. Las comprobaciones de lubricación son igualmente importantes porque una lubricación inadecuada puede acelerar el desgaste, aumentar la fricción y provocar sobrecalentamiento. Los rodamientos que funcionan en condiciones de alta velocidad o carga pesada son particularmente sensibles a la calidad de la lubricación y deben revisarse con más frecuencia.

Otra práctica de mantenimiento clave es Gestión de limpieza y lubricación. . Los rodamientos deben limpiarse minuciosamente para eliminar el polvo, la suciedad y la grasa vieja antes de aplicar lubricante nuevo. Elegir el tipo correcto de grasa o aceite según las especificaciones del fabricante es fundamental, ya que utilizar el lubricante incorrecto puede reducir la vida útil y el rendimiento del rodamiento. Garantizar la cantidad adecuada de lubricante y los intervalos de relubricación basados en las condiciones operativas ayuda a mantener un funcionamiento suave y minimiza la fricción y la generación de calor.

| Tarea de mantenimiento | Frecuencia recomendada | Puntos clave |

|---|---|---|

| Inspección visual | Mensual | Compruebe si hay grietas, decoloración o daños en la superficie. |

| control de lubricacion | Cada 500 a 1000 horas | Utilice grasa o aceite recomendado por el fabricante. |

| limpieza | Cada 6 meses | Elimina el polvo, los residuos y el lubricante viejo. |

| Análisis de vibraciones | Trimestral | Detectar desalineación, desequilibrio o desgaste anormal |

| Verificación de alineación | Cada 6 meses | Asegúrese de que la alineación del eje y el cojinete sea correcta |

Además de la inspección y lubricación de rutina, alineación y seguimiento de carga son críticos. Los ejes desalineados o la distribución desigual de la carga pueden provocar un desgaste desigual de los rodillos y una menor vida útil de los rodamientos. Herramientas como indicadores de cuadrante y sistemas de alineación láser pueden ayudar a mantener una alineación precisa. También es esencial manipular adecuadamente los rodamientos durante la instalación o el reemplazo, ya que las técnicas de montaje inadecuadas pueden causar daños permanentes a los rodillos o pistas de rodadura. Además, mantener un registro detallado de las inspecciones, la lubricación y cualquier anomalía observada permite a los equipos de mantenimiento realizar un seguimiento de las tendencias de rendimiento, anticipar problemas potenciales y programar un mantenimiento proactivo antes de que se produzcan fallas.

Preguntas frecuentes

P1: ¿Con qué frecuencia se deben lubricar los rodamientos axiales de rodillos cilíndricos?

R1: La frecuencia de lubricación depende del entorno operativo, la carga y la velocidad. Por lo general, se recomienda la lubricación cada 500 a 1000 horas, pero siempre siga las pautas del fabricante.

P2: ¿Puedo utilizar cualquier tipo de lubricante para estos rodamientos?

R2: No. Utilice únicamente lubricantes recomendados por el fabricante del rodamiento. Factores como la carga, la velocidad, la temperatura y el entorno operativo afectan la elección de grasa o aceite.

P3: ¿Cuáles son las señales comunes de que es necesario reemplazar un rodamiento?

R3: El ruido excesivo, la vibración, el sobrecalentamiento, las grietas superficiales, el desconchado o la corrosión severa indican que es posible que el rodamiento necesite un reemplazo inmediato.

P4: ¿Son necesarios análisis de vibración y comprobaciones de alineación para todas las aplicaciones?

R4: Si bien no son obligatorias para maquinaria muy pequeña, estas prácticas son muy recomendables para aplicaciones críticas o de alta carga para evitar fallas inesperadas.

Referencias

- SKF. Guía de mantenimiento de rodamientos axiales de rodillos cilíndricos . Grupo SKF, 2023.

- Timken. Mejores prácticas de mantenimiento de rodamientos . Compañía Timken, 2022.

- Harris, TA, Análisis de rodamientos , 6.a edición, Wiley, 2018.